4钢管拱现场预制

在工厂加工制造,钢管拱半成品组合件主要有:单根哑铃形2-φ900主拱管84件,φ400腹杆(及斜腹杆)420件,φ500横撑158件,φ299横撑、横隔梁、拱脚连接板225件。这些单元构件进场后,应按组装顺序堆放,并逐件在现场预装安装。

4.1预制台座制作

现场预装配按水平拼装方案进行。预装配台座布置以设计图纸坐标转换后的控制参数为依据。主拱管预装配台座纵向可同时做相邻两段(2×12.0m标准安装段)。设置一组预组装的横撑(X型撑)支座。首先,制作横撑,然后转换X-撑。

底座为台式底座。长度为25m的横向条形座椅有五个。条形座椅的宽度为80cm。每端有1240m长的钢管(1240m长)。台座采用7.5号浆砌片石,表面抹水泥砂浆,便于测量放线。基座埋在地下10~30厘米深,地基要求密实稳定。台座顶面离地50厘米,水平。施工时,根据生产需要预埋定位钢板(500mm×600mm×12mm钢板)(根据测量放线确定位置)、胎架支撑钢板及备用锚环。

4.2夹具制作

在预装配的底座上制作稳定的刚性夹具。根据施工详图尺寸及预留的工作调整空间,预装配构件的水平支撑杆、垂直定位立杆、稳定限位斜拉筋采用钢板(厚度10~16mm)与型钢(Ⅰ180~1237)∠100~160焊接而成。胎架的水平和垂直精度由经纬仪和水准仪控制。

4.3主拱管定位

主拱管对接的投影线由经纬仪根据转换坐标在台座上放出。采用龙门吊将两根主拱管吊入胎架。在主拱管有多余长度的两端,放出接头环缝样线。通过调整定位,两片管轴线之间的水平距离为设计坐标值,单件上下干管中心线平面垂直于胎架水平底线,对接环缝的样线与底座上对接接头的投影线重合。定位准确后,将限位撑焊接固定在胎架上,然后用仪器复查。几何尺寸精度控制合格后,切断端部的长度余量(长度的确定应考虑焊接的影响),并将坡口打磨光滑,以保证对焊的顺利进行。

4.4现场预焊

准备好的接头支撑杆准确焊接在主拱管端部,距对接接头约30cm。它有足够的刚度来保持主拱管端部对接的几何形状。腹杆的焊接顺序为自下而上,先直腹杆,后斜腹杆,焊接时对称错开,按相反顺序分段。在钢管拱拼装过程中,严格监控钢管拱的尺寸误差。

由于现场焊接高空焊接难度大,为保证焊缝质量,在整节段水平、垂直焊接完成后,用龙门吊将预制好的管片整体翻过来,再焊接另一侧的焊缝。翻身前施工时,应按要求注意仰焊的手工电焊背衬,并应先组焊隔板。翻身过程中,应轻柔,并设置必要的支撑垫或拉绳,以防冲击和集中应力。钢管拱段翻身后,应在原仰焊前取样检查其主要控制尺寸,以防变形。

预装配安装段,吊装前应将各种吊装辅助构件焊接在地面上,并设置水平接头位置和测量控制标志,并安装焊接检修通道。

4.5相邻标准安装段接口地面处理

为减少高空对焊精确找正的工作量和施工难度,预装配的安装段必须在地面预连接并进行必要的技术处理。由于钢管拱制造过程中各种因素的影响,主拱管的椭圆度误差客观存在,相邻管段之间的界面椭圆形状不一致。在施工对接过程中,钢板(管壁)的错位是常见的,错位值一般为1-5mm、甚至大于20mm。因此,预装配现场每组桥台上的两个钢管拱在吊装前应预先连接成整圈,并设置相应的卡箍和标记,使每个接头端面4根钢管和8根钢管环的对接错位误差控制在±1mm以内。吊装时,相邻节段解体后,先吊出安装节段,再将后节段移至已吊出节段的原始胎架位置,再进行新节段的预装配。这里,随着管片的推进,主拱管节段尺寸也在变化,胎架上限撑的位置也需要相应调整。

4.6空气对焊

本桥钢管拱分段焊接。这对整个架空电缆的安装和安装提出了很大的技术难度。钢管拱安装段采用缆索吊装就位后,采用预先设置好的接口定位钢筋(或钢板)进行初始定位。根据经纬仪和水准仪(或全站仪)的直线控制命令,利用缆索吊机、水平稳风索和手拉葫芦,调整垂直、水平、纵向和旋转四维,使接头匹配。对于不圆度误差和小中心距误差,可采用钢制夹具气模,必要时可采用千斤顶。对于变形较大或错位超过规定要求的接头,应采用钢板衬板(或预制备用钢管环箍)进行加固处理,以保证成拱质量。

4.7横撑(X撑)现场预装配,

横撑(X撑)进场单元构件由现场龙门吊组拼焊,缆索吊机安装。现场预装配施工流程为:横撑(X型撑)总台座及胎架制作、放样划线、弦杆吊装定位、支撑管组对定位、焊接、检测、吊装外运、下一单元预装配。

5钢管拱预制质量控制

5.1焊缝质量

焊缝质量符合国家标准二级质量标准要求。

5.2几何尺寸允许误差

(1)钢管拱轴线:2.以0m基本管段为直线,起弧方向允许偏差为1mm,起弧反向允许偏差为0mm;12.0米单哑铃形管节允许偏差为±2mm;12.0m标准安装断面允许偏差±3mm;成桥后拱轴线允许偏差±10mm或≤L/15000。

(2)截面形状:钢管椭圆度±3mm或≤3/1000;全长、宽度允许偏差为-0mm、+5mm;四肢主拱管两中心对角线长度允许偏差±3mm。

(3)长度:2.0m基本管段±2mm;12.0m单哑铃形管节±5mm;拱内各接口桩号(即拱跨纵向坐标)允许偏差±20mm(限制安装段误差积累)。

(4)节段安装垂直度:单拱肋节段安装垂直度为±3mm。

(5)缀板焊接位置:±2 mm。

(6)腹杆、斜杆组立:立杆中心线(管中心线)与主拱管垂直对称平面的偏差距离为±2mm;立杆与主拱管连接处沿弧长方向的位置为±5mm。

5.3防腐处理

按设计要求和有关规范进行防腐处理。

6施工经验

秭归龙潭河大桥钢管拱加工及现场预拼装施工,经验收符合设计及规范要求。通过桥梁的实践,我们有以下几点体会:

(1)根据现行钢结构加工制造规范的要求,适合在工厂施工和螺栓连接结构的现场施工,同时满足现场生产和施工的要求钢管拱桥节段高空焊接难度大,需要采取特殊措施才能满足要求。空中直接对焊方案的合理性值得探讨。因此,建议设计部门充分考虑客观难度和施工误差对拱桥承载力的影响。

(2)秭归大桥所在的山谷四季风力较强,每天下午和夜间风力可达5-7级。其气候特征具有十分突出的特殊性。雨天、雾天、大风日夜占用桥梁大量的气焊时间(占总工期的40%-50%),严重影响施工。如果只计算钢管拱的拼装安装时间,一般一节预装3天,安装一节4天。桥梁实际施工时间为4-5天预拼装,5-10天安装。

(3)根据钢管拱生产安装工程的施工及质量要求,参照现有参考定额,预算成本明显偏低,无法满足实际资金需求。

总结、进一步收集、整理该类型桥梁的施工经验,分析探讨其科学合理的施工经济技术指标,对指导今后的设计、施工和造价管理具有重要意义。

大跨径钢管拱加工与现场预拼施工施工工艺(2)

上一篇:大跨径钢管拱加工与现

下一篇:防水板的施工工艺

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!

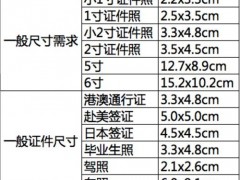

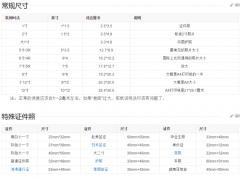

2寸证件照尺寸 二寸

2寸证件照尺寸 二寸 一寸照片的尺寸是多

一寸照片的尺寸是多 非典为什么突然消失

非典为什么突然消失