大跨径钢管拱加工与现场预拼施工施工工艺(1)

钢管混凝土拱桥在我国的发展和应用虽然只有十几年的历史,但发展迅速,并已遍及全国广大地区。目前,已建成桥梁20余座,在建桥梁20余座。这主要是由于钢-混凝土复合材料的优越性。在钢管拱肋的加工、拼装和成拱技术方面,对钢管拱肋的施工工艺、施工规范、质量检验和监理程序及指标、施工定额和管理等方面的研究和经验尚不多见。广泛交流施工经验,研究和完善该类桥梁统一可行的规范,探索其施工经济技术指标,是该类桥梁建设中亟待解决的问题之一。结合秭归龙潭河大桥的施工实践,重点介绍钢管拱加工及现场预装配的施工工艺及工艺,供同行参考。

2工程概况

湖北省秭归县龙潭河大桥是三峡工程秭归移民安置区浦庄河至文华公路上的特大型桥梁。全长280.40m,跨径(20+20+208+20)m,桥宽-9m+2×1.0m人行道。该桥由铁道部专业设计院设计,湖北省公路建设总公司(湖北省路桥公司)承建。

本桥为中承式钢管混凝土拱桥,主跨208m,主拱为双肋桁架式铰拱,拱高40.530m,矢跨比为1/4.935。拱轴线采用基于悬链线的三次样条曲线。变截面主拱肋上下弦杆中心距在拱脚处为4.439m,在拱顶处为2.2m。两主拱肋横向中心距为11.60m。整个跨度内有11个横向支撑和6个X形支撑,它们是由空钢管组成的桁架梁。钢管拱分为19段,分别进行加工、预组装和气焊。每段一般长度12m(拱脚14.4m,闭合段4.297m,重量20-30t,全桥钢管拱总重928t,其中主拱785t,横撑128t(X支撑),其余15t。主拱采用电缆吊装法架设,最大设计吊装重量30t。

3钢管拱厂加工

钢管拱加工及现场安装质量直接决定了桥梁的功能和使用寿命。因此,我们应该选择合格、有能力、有经验、有资格的制造商在工厂进行加工和制造。当工厂的装配场地和运输条件有限时,也可以选择工厂加工与现场预组装的结合。

3.1选材

钢材质量是钢管质量的基础。桥梁设计采用16Mn、16Mnq、A3钢,其力学性能和化学成分指标应符合参考[6]标准。武钢生产的优质钢材用于施工。监理工程师和施工单位负责人对每批进驻现场钢材的质量进行检查,并核实出厂合格证和材料试验报告。其他焊接材料应符合设计和参考[3]的要求。

3.2钢管轧制

按施工图设计线形、坐标表、外倾角表等文件,在厂内预组装平台上设置钢管拱(包括主拱管、板、腹板、斜撑、横撑、X形支撑),测量各部件的设计冲裁尺寸,对部分机组部件进行纸质取样。然后轧制主拱管2.0m设计基本管段。基本管接头必须沿钢板的轧制方向由整个钢板轧制,下料采用半自动氧切割机,轧制采用轧制机。轧制前,根据设计和规范要求,分别坡口钢管纵缝和环缝对应的板边,纵向吹氧采用双面坡口。纵向接缝在专用夹具上焊接三次。成型钢管采用全圆矫正机。在无应力状态下,喷嘴的椭圆度应控制在3mm以内。

3.3焊接

焊接施工依据参考文献[3]的规定。所有焊缝按设计要求进行超声波探伤和X射线取样检验(抽样率大于5%)。焊缝质量符合二次标准要求。焊接施工前,必须按参考文献[4]附录15-2的要求进行焊接工艺试验和评定。通过试验和评定,确定合理的焊条、焊剂、电流、电压、焊接方法和速度、焊接层数、平焊、立焊、仰焊等,确定温度对构件几何尺寸和变形形式的影响程度,制定合理的焊接工艺和工艺规程,指导实际生产。

在生产基本管段时,管子卷制后,用手工电焊打底,然后在管内焊4.5mm厚,然后用自动焊机自动焊接管外。纵缝高出母材1-2mm。主拱管12.0m安装段制作完成后,在加工胎架上进行平面布置和拼装。在胎架上按立拱轴线施工。胎架长度不小于30m,用于钢管对焊、上下缀板组焊。钢管对接时,纵缝错开,环缝严格垂直于管轴线。环缝采用手工焊接,自动焊接成型。缀板的焊接应在焊缝检验合格后进行。

制作单根哑铃形钢管拱构件时,先焊接桁架拱轴线内的缀板,再焊接其侧面的缀板。内缀板施工前,必须将外缀板安装到位,并用手工焊补定位。焊接过程中应注意胎架与构件的临时刚性定位和对称错焊,防止结构变形,减少初始应力的影响。

3.4腹杆、横撑(X型撑)单件生产

按工厂1:1比例放样和纸样,结合焊接工艺试验评定参数,对φ400×10mm腹杆、φ500×12mm横撑(及X形拉筋)、φ299×8mm横撑及横隔梁进行放样下料以及其他部件。桥梁所有钢管构件均在工厂轧制。

3.5防腐处理

全桥钢结构出厂前采用长效复合防护涂层技术进行防腐处理。处理方案为:1-3段喷砂等级为国标SA3,4-10段喷砂等级不低于Sa2.5;1-3段防腐结构第一层为200μm热喷锌,第二层为75μmsz-1g无机富锌,第三层为30μMSA-1面漆,第四层为20μm881聚氨酯锌涂层;第4-10节防腐结构第一层为100μm热喷锌,第二层为30μmsz-1g,第三层填充20μm聚氨酯铝粉(注:1-3段将被三峡库区)。

构件运至现场,预装、吊装、安装,最后起拱后,在运输和施工过程中损坏的保护层应在现场进行处理,确保钢管拱在25-30年内不受腐蚀(30年后进行第二次防腐处理)。

3.6半成品构件的运输和储存

3.6由于本桥钢管拱安装段尺寸大、安装重量大,厂内制作后的运输问题比较困难。桥梁位于中低山区,水陆交通不便,施工环境差。从武汉到湘西的水路很方便,但从湘西港运输大型构件比较困难。大桥所在的新普温公路两侧引道尚未施工。设备、材料和钢管拱构件只能通过龙潭南坡新建施工便道进场。因此,经与钢管拱制造厂、交通部第二航务工程局第六工程公司协商,并征得业主、监理、设计单位同意,最终决定将原计划工厂所需工作量调至施工现场。原材料在厂内按设计和施工要求加工成半成品组合单元构件,经长期防腐处理后运至现场,完成剩余整体桁架拱结构的焊接成型工作。构件一般采用12m长8.35t单根哑铃形钢管拱进行分段拼装。

按施工安装顺序,对全桥钢管拱半成品构件进行编号、标识和存放顺序。构件在运输、堆放过程中,应严格防止碰撞、挤压变形或损坏。

上一篇:劈裂砌块

下一篇:大跨径钢管拱加工与现

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!

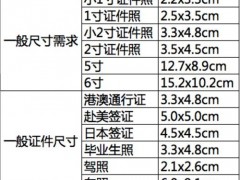

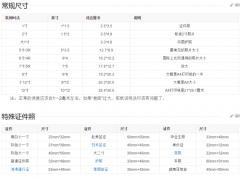

2寸证件照尺寸 二寸

2寸证件照尺寸 二寸 一寸照片的尺寸是多

一寸照片的尺寸是多 非典为什么突然消失

非典为什么突然消失