2问题与解决办法

2.1电镀件容易上浮,与吊杆接触处容易被烤焦。因为塑料的比重很小,很容易浮在溶液中。灯罩的形状像一个小盘子。内表面是凹面的,边缘上有两个{today hot}孔。起初,只有一根铜线来固定这两个孔进行电镀。由于电镀过程中气体的释放,灯罩容易与铜线分离,铜线也很轻,使灯罩浸入溶液中。后来,在铜线上附加了一个砝码来解决漂浮问题。铜线与灯罩接触点烧焦,塑料外露,导电性差。为了解决工件浮动的问题,我们专门设计了夹具。这个夹子有一定的重量。灯罩安装好后,就不会再浮起来了。然后将两块宽导电板夹在灯罩孔上,使各处电流均匀,接触点不被烧焦。

2.2灯罩在化学镀铜过程中出现气泡,电镀后气泡变大,可以揭穿。塑料电镀工艺流程为:脱脂→水洗→粗化→水洗→敏化→自来水洗涤→去离子水洗→活化→水洗→化学镀铜→水洗→电镀→水洗→干燥。由此可见,化学镀铜前的任何步骤问题都会导致起泡。粘着力差的原因有很多。除油过程和粗化过程是常见的问题。脱脂不彻底会导致剥落和剥落。灯罩采用化学脱脂(塑料件不适用有机溶剂)。工作时,温度升至65~70℃,并不断摇动工件,直到清洗后无水滴挂起为止。粗化是ABS塑料电镀中的一个重要工序。粗化不足,结合力降低;粗化过度,孔扩大变形,结合力降低。由于敏化液中tin(II)的不稳定性,敏化液容易失效。如果不调整,激活将失败。活化不足会导致化学镀层沉积不完全,而活化过度则会使表面活性金属过度还原,形成不连续的薄膜,从而降低附着力。从除油开始,我们严格按照脱脂液的配方和操作条件,对粗化过程的时间和温度进行了检查。结果表明,化学镀铜后仍有气泡出现。经过多次反复试验,结果一致。最后得出结论,起泡不是脱脂、粗化、敏化和活化引起的。此时,人们怀疑ABS塑料的成分和成型工艺存在问题,因为ABS塑料的成分和成型工艺与电镀直接相关。ABS颗粒易吸水,注射前含水率应小于0.1%。必须在80℃热风干燥箱中干燥2-4小时,周围环境必须干燥。不应将ABS与其他塑料成分混合。通过调查,我们发现大量的ABS塑料零件堆放在潮湿的仓库地面上,而且原料在注射前没有干燥。在我们的指导下,待注塑的原材料在80℃下干燥2-4h,达到电镀要求后进行注塑。改进后的灯罩电镀后,气泡问题{hottag}没有出现。电镀后

2.3灯罩表面出现黑点。在亚光灯罩上化学镀铜后,转移到电镀工艺中。采用的工艺流程为:镀镍→镀铜→光亮镀镍→镀铬。镀铜液相对稳定。主要问题是铜阳极电镀中容易产生铜粉(Cu2O),而铜粉进入镀液会导致镀层粗糙。我们用耐腐蚀的阳极布包裹阳极,然后放入阳极套中。电镀后,经常打开清洗。因此,镀铜表面光亮、细腻,无任何问题。镀镍后,零件表面不光滑,有黑点。添加增白剂后,问题仍未消除。浴液中各成分含量在范围内。将沐浴液放置一夜后,将所有上清液倒入备用罐。发现浴底有黄褐色泥质沉积物。分析了镀液温度过高,光亮剂分解的原因。电镀时,槽底污泥由空气搅拌装置翻起,与镍离子一起沉积在镀层上,产生毛刺和黑斑。后来发现,镀镍和镀铬采用同一组导电棒,导电棒上有镀铬留下的铬酐。镀镍时,铬容易带入镍槽;由于挂片未绝缘,将铜杂质带入镀镍液中,这是发黑的原因。铜杂质可以通过0.5A/DM2电流密度电解去除。为了去除六价铬,用硫酸将镀液pH调节到3左右,加入亚硫酸钠0.2~0.4G/l搅拌,将六价铬还原为三价铬,然后以低电流密度去除三价铬。最后,用活性炭过滤去除有机杂质。经处理后,镀镍后无黑点。镀铬时,灯罩凹部采用象形阳极,灯罩光亮细致,符合产品要求。

3结论

1)塑料件的组成和成型工艺不容忽视,这往往是电镀工人不容易注意的问题。

2)电镀专用吊架设计。

3)注意浴液的维护,使部件保持在工艺规范范围内。

4)加强工序间的清洁,不得带入其他杂质。

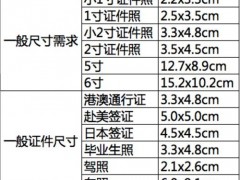

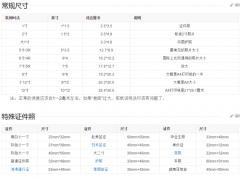

2寸证件照尺寸 二寸

2寸证件照尺寸 二寸 一寸照片的尺寸是多

一寸照片的尺寸是多 非典为什么突然消失

非典为什么突然消失