模具是用于下料、成型和冲压、模锻、冷镦、挤压、粉末冶金零件压制、压力铸造以及工程塑料、橡胶、陶瓷等压力成型或注塑制品的工具,这是用来使坯料在外力作用下形成特定形状和尺寸的零件。

模具具有特定的轮廓或型腔形状。具有边缘的轮廓形状可以根据轮廓线形状(即消隐)来分离坯料;空腔形状可以使坯料获得相应的三维形状。(此外,模具在国外分为两类:模具和模具。模具是指“模具、型腔”,是指塑料模具和铸造模具;模具是指“金属模具、模具”,是指冲压模具和锻模。区别很简单:一个是将材料加热熔化到模具型腔中;另一个是通过外力将材料压成所需形状。)

模具一般分为两部分:移动模具和固定模具,或冲头和模具,可以分离和闭合。分离时,将坯料置入或取出工件,关闭时将工件与坯料分离或成形。在冲裁、成形、冲压、模锻、冷镦、冲压、压制等过程中,通过模具在坯料上施加分离或成形所需的外力;在挤压、压铸和注射成型的过程中,外力通过空压、柱塞、冲头等施加在坯料上。模具承受坯料的膨胀力。

模具除了自身的本体外,还需要一个模架、一个模架、一个导向装置、一个零件顶出装置等,这些零件一般做成通用型,以便在一定范围内适用于不同的模具。广泛应用于汽车、汽车、电表等机械产品的制造。

模具基本上是单件生产,其形状复杂,对结构强度、刚度、表面硬度、表面粗糙度和加工精度有较高的要求,因此模具生产需要有较高的技术水平。模具的及时供应和质量直接影响到新产品的质量、成本和开发。因此,模具生产水平是衡量机械制造水平的重要标志之一。

金属加工模具按所采用的加工工艺分类,常用的有:冲压模,包括落料模、弯曲模、拉伸模、翻边模、收缩模、上升模、胀形模、成形模等;锻模,包括模锻用锻模、镦粗模等;以及挤压模和压铸模。用于加工非金属和粉末冶金的模具按加工对象进行命名和分类,包括塑料模具、橡胶模具和粉末冶金模具。

冲压模具用于钣金成形和分离。成型模具有型腔,分离模有棱边。最常用的冲模只有一个工位来完成一个生产过程。这种模具应用广泛,结构简单,制造容易,但生产效率低。为了提高生产率,可以在一个模具上布置多个冲压工艺,如冲裁、拉深、冲孔、修整等,以便坯料能够在一个工位完成多个冲压工序。这种模具称为复合模具。

此外,落料、弯曲、拉伸、冲孔和切边工序布置在模具的不同位置。在冲压过程中,坯料通过多个工位连续形成,最终成为最终位置的一部分。这种模具称为级进模,又称连续模。

该冲模的特点是:精度高,尺寸准确,部分冲裁模的冲头与母模间隙接近0;冲压速度快,每分钟可冲孔数十次至数千次;模具寿命长,有的硅钢片冲裁模寿命可达几百万倍以上。

锻模用于铁水锻造。在模锻中,坯料经常发生多次变形以进行锻造,这需要模块上的几个空腔。金属依次被送入每个型腔,在型腔中塑性流动,最后填充型腔制造锻件。在模锻过程中,坯料在终锻中很难与空腔体积相等。为了避免产生废品,通常使用稍大的坯料。为此,在终锻模上下模交界处的型腔周围设置有一个飞边槽,以储存多余的金属,成形后将飞边切断。

锻模的技术特点是:复杂型腔多,工作条件恶劣,1000℃以上的红钢在模腔中变形流动,模具受到锻锤的高速冲击或重载,常处于急冷、急热、急冷的状态使用过程中冷热交替。因此,模具材料应具有较高的强度、韧性和耐磨性。热锻应获得高温强度和硬度,热处理应加强和增韧。

挤压模是挤压金属的模具。前向挤压模具具有固定的凹模、用于放置坯料的挤压筒和向坯料施加压力的冲头。反挤压模具的挤压筒为凹模,冲头为冲头。由于金属需要在高压下从模具中挤出,挤压筒体和模具都需要高强度,因此经常采用多层预应力复合结构。冲头和冲头的工作长度应短,以避免在高压缩应力下发生失稳和弯曲。

压铸模安装在压铸机上,它能在高压下将液态金属注入型腔,并保持压力直到金属凝固成型。但也可以用在铜、锌零件上。压铸模的结构与塑料注射模相似。它由动模和定模组成,型芯作为铸件的孔腔。金属在型腔中冷却凝固后,抽出型芯,分离模具。

压铸件一般薄而空心,台、筋多,形状结构复杂,尺寸要求精确,表面光滑。由于金属是在高温熔化条件下形成的,压铸模需要用耐高温材料制成。

塑料模具是用于塑料成型的模具。随着塑料工业的发展,对塑料模具的需求与日俱增,其产量已占据各类模具产量的首位。常用的塑料模具有注射模、压缩模和挤出模。

塑料模具工作时,压力和温度都不高,但零件数量多,要求表面特别光滑。为此,模具材料可采用预淬硬钢,即在切割前对模具进行热处理至一定硬度,以防止热处理后变形,最后抛光以提高表面质量。

橡胶模具主要用于轮胎、汽车电池外壳、鞋底等橡胶制品的成型。一般情况下,橡胶材料夹在模具内,通过蒸汽加热成型。也有类似于塑料注射模的橡胶注射模。粉末冶金模具是用固体金属粉末压制而成的模具。工作时,将金属粉末定量倒入下模,然后压下上模,合模成形。然后,通过顶出装置将预制坯顶出,送入烧结炉烧结,制成粉末冶金零件。

一般来说,粉末冶金零件的间隙很大,约占总体积的15%,成形压力不大,模具结构简单,对精度和表面粗糙度的要求一般,所以对模具没有特殊要求。为了减小间隙,提高密度和强度,烧结毛坯再次热锻,俗称粉末锻造。使用的模具与模锻模具相似。

由于模具是一种成形工具,要求尺寸准确、表面光滑、结构合理、生产效率高、易于自动化;同时需要易于制造、寿命长、成本低;此外,还需要考虑设计满足工艺需要,经济合理。

模具结构设计和参数选择必须考虑刚度、导向性能、出料机构、定位方式、间隙尺寸等因素,模具上的易损件应便于更换。对于塑料和压铸模具,应考虑合理的浇注系统、熔融塑料或金属的流动状态以及进入型腔的位置和方向。第一个模拟考试是为了提高生产率和减少跑步者的损失。在一个模具中可以同时完成多个相同或不同的产品。

模具生产一般是单件、小批量生产,在制造上要求严格、准确。因此,经常使用精密加工设备和测量装置。根据模具的结构特点,模具一般分为平面冲裁模和带空间型腔模具。

平面冲裁模可以用电火花加工成形,然后通过成形磨削和坐标磨削进一步提高精度。通常采用坐标磨床对模具进行精确定位,以保证精确的孔径和孔距。也可用于数控连续轨迹坐标磨床,磨削任意曲线形状的冲头和模具。

型腔模主要用于三维形状工件的成形,因此在长、宽、高方向都有尺寸要求,形状复杂,制造难度大。如冷挤压模、压铸模、粉末冶金模、塑料模、橡胶模等都属于型腔模。型腔模采用仿形铣床、电火花加工、电解加工等方法加工。在电火花加工中,采用仿形铣削与数控相结合,增加三向平动头装置,可提高型腔的加工质量。

数控多轴铣床、坐标磨床和加工中心机床是模具型腔加工的重要设备。型腔的表面研磨抛光一般采用电动或气动工具,用各种研磨、抛光轮和研磨膏粉,或超声波研磨、挤压珩磨、化学抛光等方法。三坐标测量机和光学投影比较仪是模具制造中常用的精密测量设备。

模具是精密工具,价格昂贵,必须尽量延长其使用寿命。模具失效的主要形式是磨损和失效。合理选择模具钢,根据使用条件确定热处理规范,是提高模具使用寿命的主要途径。

选用使用温度下强度高的材料可以防止塌陷;提高模具硬度可以降低磨损率;高韧性和抗疲劳性能,以及消除电加工的硬化层和加工残余应力,可以阻止裂纹的产生和发展,防止断裂。

表面处理、润滑和选择抗粘着性好的模具材料是延长模具使用寿命的重要措施。模具对工作面和模具基体的要求各不相同,用一种材料很难完全、合理地满足它们。采用镶块、堆焊、喷镀和局部强化等方法可以提高模具的综合性能。另外,合理操作是消除异常故障、减缓正常故障的另一种途径。参考:http:

挤压筒 挤压杆

上一篇:网格布的用途和施工方

下一篇:Furis自然通风器的六

“如果发现本网站发布的资讯影响到您的版权,可以联系本站!同时欢迎来本站投稿!

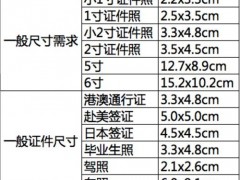

2寸证件照尺寸 二寸

2寸证件照尺寸 二寸 一寸照片的尺寸是多

一寸照片的尺寸是多 非典为什么突然消失

非典为什么突然消失